在鈑金加工中,放樣是連接設計與實際生產的關鍵環節,直接影響工件成型精度與效率。作為鈑金人,掌握放樣操作要點至關重要。以下是平面設計階段中鈑金放樣的核心注意事項:

1. 精確解讀設計圖紙

放樣前必須完全理解圖紙的技術要求,包括尺寸、公差、折彎半徑及展開尺寸計算。尤其要注意復雜曲面構件的投影關系,避免因誤讀導致放樣偏差。

2. 材料特性補償計算

針對不同材質(如冷軋板、不銹鋼、鋁板)需預先計算折彎補償值。例如鋼板折彎需根據K因子、折彎扣除等參數調整展開尺寸,防止成型后尺寸收縮或延伸超差。

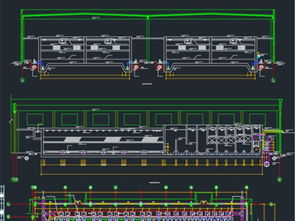

3. 合理規劃排樣布局

在平面放樣時應優化零件排布,綜合考慮材料利用率、切割路徑和后續工序需求。采用共邊切割、嵌套排版等方式減少廢料,同時預留足夠的工藝邊。

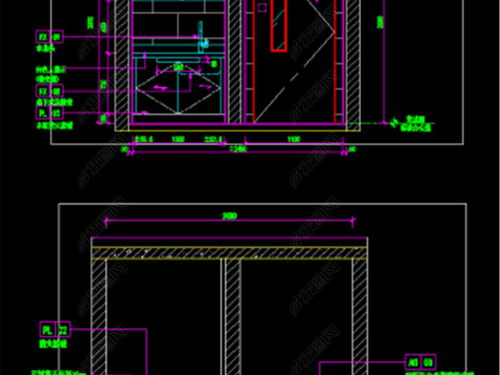

4. 標注清晰的工藝標識

放樣圖中需明確標注折彎線、切割線、壓鉚位置等工藝信息。對于多工序零件,建議用不同顏色或線型區分加工階段,避免現場操作混淆。

5. 驗證數字模型與實體匹配度

使用三維軟件展開后,應通過虛擬裝配檢測是否存在干涉。建議制作1:1紙質樣板進行實物驗證,尤其對首次生產的復雜零件。

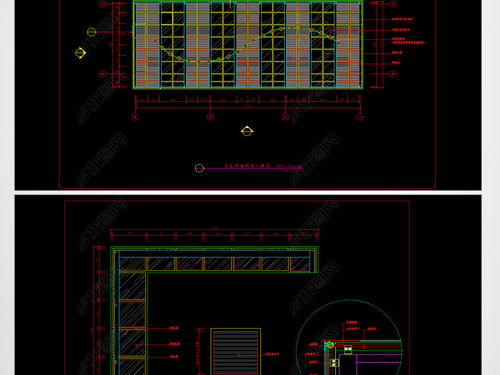

6. 標準化數據輸出格式

導出DXF/DWG文件時需統一圖層命名規范,清除冗余圖形元素。確保切割設備能準確識別輪廓線,避免因文件兼容性問題導致加工中斷。

7. 考慮后續工藝約束

放樣設計需兼顧焊接、打磨、噴涂等后續工序要求。例如焊接部位需預留坡口,噴涂區域要避免銳角設計,從源頭上減少二次返工。

8. 建立版本管理制度

所有放樣文件應標注版本號、修改日期和變更說明。建議采用PDM系統進行文件管理,防止因版本混亂造成批量質量問題。

鈑金放樣是技術與經驗的結合體,從業者既要熟練掌握CAD/CAE工具,又要持續積累材料成型知識。通過規范化的放樣操作,不僅能提升一次成型合格率,更能顯著降低生產成本,為企業在激烈市場競爭中贏得主動權。